Em diversos processos da industria química, petroquímica, farmacêutica, de petróleo, de grãos, entre outras, materiais inflamáveis são manuseados, processados ou armazenados. A instalação elétrica e eletrônica nesses locais necessita ter tratamento especial, uma vez que os níveis de energia presentes nos equipamentos superam em muito os mínimos necessários para iniciar um incêndio ou uma explosão. A atmosfera explosiva ocorre quando temos uma mistura de ar, com substâncias inflamáveis na forma de gás, vapor, névoa ou poeira, em uma proporção tal que uma faísca (centelha) ou superfície quente proveniente de um circuito elétrico de um

aparelho provoque uma explosão. Para haver um incênio ou explosão, é necessário que ocorram três situações

simultaneamente, conforme mostra o desenho.

Devido à possibilidade de ocorrer uma atmosfera explosiva em ambientes industriais foi criado sistema de classificação de áreas.

É o que se entende por:

• MISTURA POBRE – Pouco produto inflamável e muito oxigênio. Concentração abaixo do Limite Inferior de Inflamabilidade (L.I.I);

• MISTURA RICA – Muito produto inflamável e pouco oxigênio. Concentração acima do Limite Superior de Inflamabilidade (L.S.I);

• MISTURA IDEAL – Relação volumétrica oxigênio e produto inflamável dentro da faixa de inflamabilidade, formando o que se chama de MISTURA INFLAMÁVEL.

Por definição, é a menor temperatura na qual um líquido libera vapor em quantidade suficiente para formar uma mistura inflamável. Exemplos:

GASOLINA: Ponto de fulgor – 42°C (quarenta e dois graus abaixo de zero);

ÁLCOOL: Ponto de fulgor + 20°C.

Para efeito de classificação de áreas, líquidos com ponto de fulgor acima de 60°C em princípio não classificam a área.

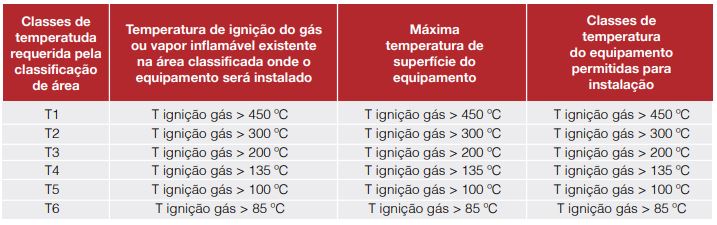

Os equipamentos elétricos devem operar em áreas classificadas com temperaturas de superfície inferiores às

temperaturas de ignição dos gases e vapores esperados ocorrer no ambiente industrial.

A classificação de áreas é um método de análise e classificação do ambiente, local das

instalações, onde possa ocorrer uma atmosfera explosiva de gás, vapor, névoa ou poeira de modo a facilitar a seleção adequada e instalação de equipamentos a serem usados com segurança.

Para classificação de uma área deve-se analizar diversos fatores que possibilitarão determinar o Grau de Risco do local e da delimitação das área sujeitas a esse risco.

• Identificar o tipo de substância inflamavel que pode estar presente.

• Identificar as fontes de risco, isto é, as partes dos equipamentos do processo onde exista a probabilidade de liberação de material inflamavel para o meio externo. Essas partes são: flanges, valvulas, selos de bombas e de compressores, acessórios de tubulação, etc

• Delimitar o volume de influencia que essas fontes de risco apresentam para o local.

• Tipo de substância ou substâncias que podem estar presentes no local (Classificada em grupos de gases ou poeiras combustíveis);

• A probabilidade com que essas substâncias podem ocorrer naquele ambiente de modo a formar uma mistura inflamável (Conceito de Zonas ou Divisão);

• Volume de risco, ou seja: a extensão da área onde essa mistura poderá ser encontrada.

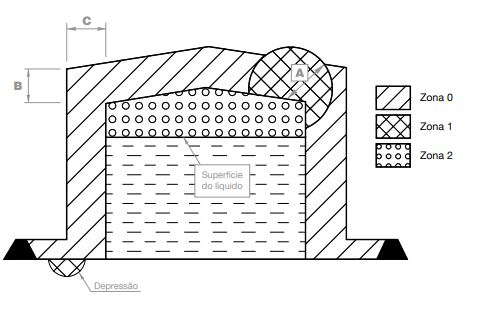

Exemplo de um desenho de classificação

de uma área conforme atmosfera

explosiva pode estar presente:

Tanque de armazenamento de líquido

inflamável, situado em ambiente externo,

com teto fixo e sem teto flutuante interno:

Levando em consideração os parâmetros

relevantes, os dados abaixo são valores

típicos que seriam obtidos para este

exemplo:

a = 3 m do respiro;

b = 3 m acima do teto;

c = 3 m horizontalmente do tanque.

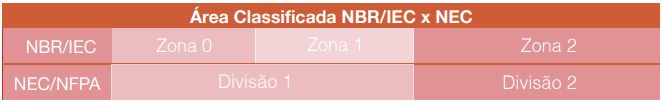

Existem dois critérios para a classificação

de área e classificação dos grupos de

gases e poeiras combustiveis, o Brasileiro

e Internacional, e o Americano.

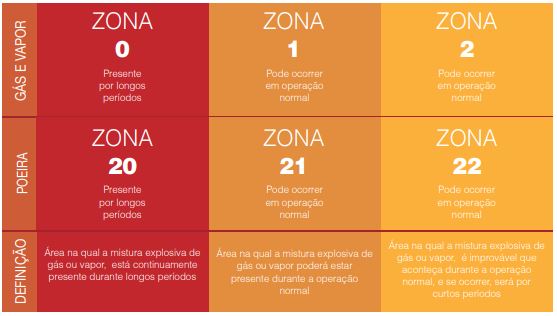

Classificação dos períodos de tempo que, a atmosfera explosiva pode estar presente em um ambiente.

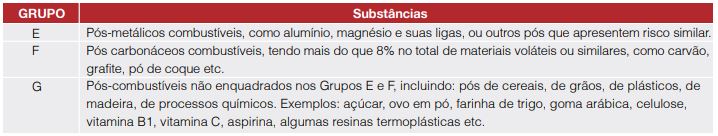

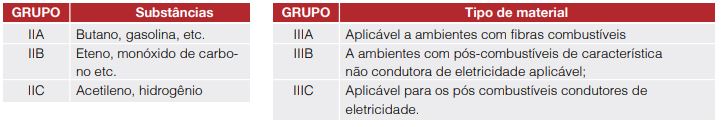

A Classe I é subdividida em grupos, conforme segue:

A Classe II é subdividida em grupos, conforme segue:

Fibras combustíveis ou material flutuante de fácil ignição, mas que não são prováveis de estar no ar em suspensão em quantidades suficientes para formar mistura inflamável.

Exemplos: rayon, algodão, sisal, juta, fibras de madeira ou outras de risco similar.

• Classificação da Área (Conceito de Zonas / Divisão)

• EPL (nível de proteção) e Tipo de Proteção.

• Grupos de gás ou poeira do material inflamavel.

• Temperatura ambiente da instalação, temperatura de ignição dos gases e poeiras combustíveis.

• Grau de Proteção (IP).

Pela metodologia tradicional conforme a norma de Requisito de Seleção de Equipamentos “Ex”, ABNT NBR IEC 60079-14, para escolha do equipamento é preciso verificar a classificação da área, Zona 0, 1, 2 ou Zona 20, 21 e 22 e o nível de Proteção, EPL, adequado para cada tipo de Zona.

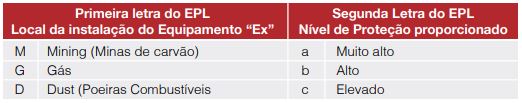

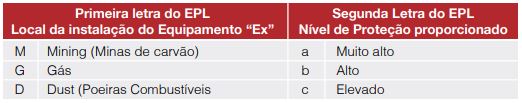

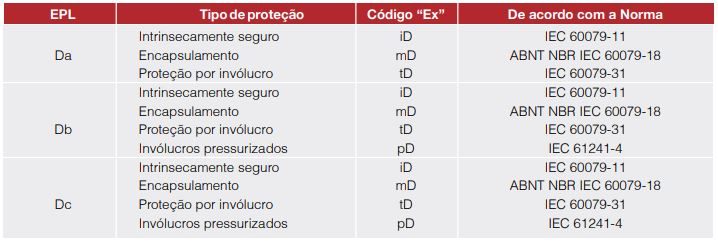

O EPL (Equipment Protection Levels) é o nível de proteção atribuído ao equipamento baseado em sua probabilidade de se tornar uma fonte de ignição e distinguindo as diferenças entre atmosfera explosiva de gás, atmosfera explosiva de poeira e atmosfera explosiva em minas susceptíveis a grisu.

Seleção de EPL de acordo com a Zona do Local da Instalação

Seleção de EPL de acordo com a Zona do Local da Instalação  Conforme a tabela acima um equipamento para ser utilizado em Zona 0 de gases, precisa ter um nivel de proteção, EPL, Ga.

Conforme a tabela acima um equipamento para ser utilizado em Zona 0 de gases, precisa ter um nivel de proteção, EPL, Ga.

Conforme a tabela acima um equipamento para ser utilizado em Zona 0 de gases, precisa ter um EPL ‘Ga’, e o tipo de

proteção adequado do Equipamento. Ex. ia ou ma

Conforme a tabela acima um equipamento para ser utilizado em Zona 20 de poeiras combustíveis, precisa ter um EPL ‘Da’, e o tipo de proteção adequado do Equipamento. Ex. iD, mD ou tD.

Um equipamento classificado para o grupo IIC de gases, atende aos grupos IIA e IIB. Um equipamento classificado para o grupo IIIC de poeiras, atende aos grupos IIIA e IIIB e assim sucessivamente

Os gases e poeiras combustíveis entram em ignição a uma certa temperatura, por isso, em operação normal, e sob condições ambientes previstas, o equipamento elétrico não deve aquecer a ponto de causar ignição da atmosfera explosiva.

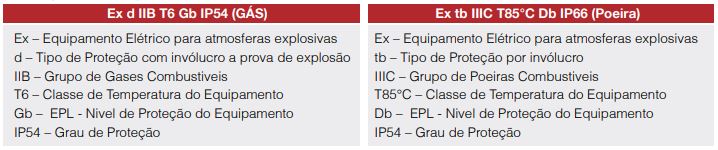

Conforme norma brasileira ABNT NBR IEC 60079-0, os equipamentos elétricos para uso em atmosferas explosivas devem ter uma marcação legível na parte principal do equipamento, que deve ser visível antes da instalação. Nessa marcação podemos ver as características do equipamento, conforme analisadas anteriormente.

Sinta-se a vontade para solicitar uma cotação de qualquer equipamento ou material a prova de explosão.

Aplicação:

A unidade seladora destinasse a selagem de cabos e fios, em entradas e saídas de painéis, ou caixas com componentes elétricos em atmosferas potencialmente explosivas.

Atmosferas Explosivas:

Zona 1 e 2 – grupos IIA, IIB e IIC

CERTIFICAÇÃO: ABNT NBR IEC e Portaria 179 do INMETRO

Características construtivas:

A unidade seladora, é fabricada em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

| ø | Dimensões em (mm) | Indicação quantidade em (g) | |||

| Diâmetro ø | A (COMPRIMENTO) | B(ø) | C (LARGURA) | COMPOSTO (g) | FIBRA (g) |

| 1/2″ | 91 | 32 | 55 | 25 | 5 |

| 3/4″ | 101 | 38 | 65 | 42 | 5 |

| 1″ | 119 | 44 | 72 | 85 | 11 |

| 1.1/4″ | 1131 | 56 | 82 | 182 | 15 |

| 1.1/2″ | 137 | 60 | 86 | 185 | 15 |

| 2″ | 156 | 75 | 98 | 460 | 2025 |

| 2.1/2″ | 177 | 86,5 | 109 | 780 | 30 |

| 3″ | 207 | 103,5 | 123 | 1350 | 30 |

| 4″ | 231 | 133 | 153 | 2100 | 40 |

Aplicação:

Bucha de redução destinasse a redução do diâmetro das entradas dos invólucros para atmosfera explosiva.

Atmosferas Explosivas:

Zona 1 e 2 – grupos IIA, IIB

NBR IEC 60079-0 e NBR 60079-1

CERTIFICAÇÃO: TUV 12.2344

Características construtivas:

A bucha de redução á prova de explosão, é fabricada em liga de alumínio, ferro nodular galvanizado ou a fogo.

| ø | mm | ø | mm | |

| Diametro ø | Altura | Diametro ø | Altura | |

| 3/4″ X 1/2″ | 22 | 2.1/2″ x 1″ | 35 | |

| 1″ X 1/2″ | 22 | 2.1/2″ x 1.1/4″ | 35 | |

| 1″ X 3/4″ | 22 | 2.1/2″ x 1.1/2″ | 35 | |

| 1.1/4″ X 1/2″ | 25 | 2.1/2″ x 2″ | 35 | |

| 1.1/4″ X 3/4″ | 25 | 3″ x 1/2″ | 35 | |

| 1.1/4″ X 1″ | 25 | 3″ x 3/4″ | 35 | |

| 1.1/2″ X 1/2″ | 25 | 3″ x 1″ | 35 | |

| 1.1/2″ X 3/4″ | 25 | 3″ x 1.1/4″ | 35 | |

| 1.1/2″ X 1″ | 25 | 3″ x 1.1/2″ | 35 | |

| 1.1/2″ X 1.1/4″ | 25 | 3″ x 2″ | 35 | |

| 2″ X 1/2″ | 30 | 3″ x 2.1/2″ | 35 | |

| 2’’ X 3/4″ | 30 | 4″ x 1/2″ | 35 | |

| 2″ X 1″ | 30 | 4″ x 3/4″ | 35 | |

| 2″ X 1.1/4″ | 30 | 4″ x 1″ | 35 | |

| 2″ X 1.1/2″ | 30 | 4″ x 1.1/4″ | 35 | |

| 2.1/2″ X 1/2″ | 35 | 4″ x 1.1/2″ | 35 | |

| 2.1/2″ X 3/4″ | 35 | 4″ x 2″ | 35 |

Aplicação:

União Macho Fêmea destinasse a junção dos eletrodutos aos invólucros para atmosfera explosiva.

Zona 1 e 2 – grupos IIA, IIB

NBR IEC 60079-0/2008 – NBR 60079-1/2009 – NBR IEC 60529/2009

CERTIFICAÇÃO: TUV 1.1911

A união macho fêmea á prova de explosão, é fabricada em liga de alumínio, ferro nodular galvanizado ou a fogo.

| ø | Dimensões em (mm) | |

| Diametro ø | A (Altura) | B (Largura) |

| 1/2″ | 40 | 60 |

| 3/4″ | 47 | 64,5 |

| 1″ | 55 | 70 |

| 1.1/4″ | 72 | 73 |

| 1.1/2″ | 80 | 76,5 |

| 2″ | 100 | 89 |

| 2.1/2″ | 111,5 | 98 |

| 3″ | 132 | 102 |

| 4″ | 157 | 112 |

Aplicação:

Botoeira Liga Desliga – EX-d, é uma caixa de comando destinada a controle, comando ou sinalização em áreas potencialmente explosivas;

Zona 1 e 2 – grupos Grpos IIA e IIB+H2 (Hidrogênio) T6 ou T5 (Sinaleiros)

CERTIFICAÇÃO NBRIEC 60079-0 NBRIEC 60079-1 e NBRIEC 60529 Cerificado N° TUV 12.2331

A botoeira liga desliga á prova de explosão, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo. Comando através de botões (VD/VM).

Aplicação:

A botoeira Alarme Martelinho à Prova de Explosão EX-d, é uma caixa de comando destinada a controle, comando ou sinalização em áreas potencialmente explosivas;

Zona 1 e Zona 2 (IMRR)

Zona 1, Zona 2, Zona 21 e Zona 22 (ISRR)

Conforme NBR IEC 60529

GRAU DE PROTEÇÃO IP66w

Tipo de proteção: (IMRR)Ex’’de – À prova de explosão e segurança aumentada.

Características construtivas:

A botoeira de emergência alarme quebra vidro à Prova de Explosão, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

Aplicação:

Caixas de passagem, derivação são nomenclaturas para “condulete” que destinasse a passagem de cabos e fios elétricos em atmosferas potencialmente explosivas.

Tendo variações dos formatos em conformidade a codificação universal.

Atmosferas Explosivas:

Zona 1 e 2 – grupos IIA, IIB e IIC

CERTIFICAÇÃO: ABNT NBR IEC e Portaria 179 do INMETRO

Características construtivas:

O condulete á prova de explosão, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

| Formato | ø | Dimensões em (mm) | ||

| Diâmetro ø | A (COMPRIMENTO) | B(ø) | C (LARGURA) | |

| E, C, LB,LL, LR,T, TB e X | 1/2″ | 158 | 76 | 47,5 |

| E, C, LB,LL, LR,T, TB e X | 3/4″ | 158 | 76 | 47,5 |

| E, C, LB,LL, LR,T, TB e X | 1″ | 174 | 80 | 54 |

| E, C, LB,LL, LR,T, TB e X | 1.1/4″ | 204 | 112 | 74 |

| E, C, LB,LL, LR,T, TB e X | 1.1/2″ | 204 | 112 | 74 |

| E, C, LB,LL, LR,T, TB e X | 2″ | 233 | 118 | 87 |

| E, C, LB,LL, LR,T, TB e X | 2.1/2″ | 275 | 164 | 116 |

| E, C, LB,LL, LR,T, TB e X | 3″ | 275 | 164 | 116 |

| E, C, LB,LL, LR,T, TB e X | 4″ | 366 | 182 | 143 |

Aplicação:

Niple curto destinasse a junção de invólucros de mesmo diâmetro para atmosfera explosiva.

Zona 1 e 2 – grupos IIA, IIB ou IIC

NBR IEC 60079-0/2008 – NBR 60079-1/2009 – NBR IEC 60529/2009

CERTIFICAÇÃO: TUV 12.2343

O niple curto a prova de explosão, é fabricado em liga de alumínio, ferro nodular galvanizado ou a fogo.

| ø | Dimensões em (mm) |

| Diametro ø | A (Altura) |

| 1/2″ | 28 |

| 3/4″ | 34 |

| 1″ | 38 |

| 1.1/4″ | 41 |

| 1.1/2″ | 44 |

| 2″ | 50 |

| 2.1/2″ | 63 |

| 3″ | 66 |

| 4″ | 76 |

Aplicação:

Massa seladora assim como a Fibra vedante, destinasse a utilização conjunta em Unidade Seladora, para selagem de cabos e fios, em entradas e saídas de painéis, ou caixas com componentes elétricos em atmosferas potencialmente explosivas.

Atmosferas Explosivas:

Zona 1 e 2 – grupos IIA, IIB e IIC

NBR IEC 60079-0 e NBR 60079-1

CERTIFICAÇÃO: Cepel – EX-009/2002U E 01/UL-BRAE-002

Características construtivas:

| UNIDADE SELADORA | COMPOSTO / FIBRA | ||||

| ø | Dimensões em (mm) | Indicação quantidade em (g) | |||

| Diametro ø | A (COMPRIMENTO) | B(ø) | C (LARGURA) | COMPOSTO (GRAMA) | FIBRA (GRAMA) |

| 1/2″ | 91 | 32 | 55 | 25 | 5 |

| 3/4″ | 101 | 38 | 65 | 42 | 5 |

| 1″ | 119 | 44 | 72 | 85 | 11 |

| 1.1/4″ | 1131 | 56 | 82 | 182 | 15 |

| 1.1/2″ | 137 | 60 | 86 | 185 | 15 |

| 2″ | 156 | 75 | 98 | 460 | 2025 |

| 2.1/2″ | 177 | 86,5 | 109 | 780 | 30 |

| 3″ | 207 | 103,5 | 123 | 1350 | 30 |

| 4″ | 231 | 133 | 153 | 2100 | 40 |

Aplicação:

O Painél EX-d com uma chave comutadora, é uma caixa de comando destinada a controle, comando ou sinalização em áreas potencialmente explosivas;

Zona 1 e 2 – grupos Grpos IIA e IIB+H2 (Hidrogênio) T6 ou T5 (Sinaleiros) Ex tb IIC T85°C Db

CERTIFICAÇÃO TUV 12.0411

GRAU DE PROTEÇÃO: IP66

A botoeira liga desliga á prova de explosão com chave comutadora, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

Aplicação:

Lanterna destinasse a iluminação, inspeção ou vistoria com segurança em depósitos de líquidos inflamáveis, indústrias químicas, armazéns de grãos, plataformas petrolíferas, indústrias farmacêuticas e locais confinados. Essencial no transporte de risco, gases, químicos e combustíveis.

Atmosferas Explosivas:

Zona 1, 2, 21 e 22 – grupos IIA, IIB e IIC

Grau de proteção: IP6

Ex d IIB T6Gb

Ex Tb IIIC T85º C Db

Características construtivas:

A lanterna á prova de explosão, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

Aplicação:

Bujão ou plugue com rebaixo á prova de explosão, destinasse a vedação de rosca interna em invólucros para atmosfera explosiva.

Zona 1 e 2 – grupos IIA, IIB ou IIC

NBR IEC 60079-0/2008 – NBR 60079-1/2009 – NBR IEC 60529/2009

CERTIFICAÇÃO: TUV 12.2343

O bujão á prova de explosão, é fabricado em liga de alumínio, ferro nodular galvanizado ou a fogo.

| ø | Dimensões em (mm) |

| Diametro ø | A (Altura) |

| 1/2″ | 28 |

| 3/4″ | 34 |

| 1″ | 38 |

| 1.1/4″ | 41 |

| 1.1/2″ | 44 |

| 2″ | 50 |

| 2.1/2″ | 63 |

| 3″ | 66 |

| 4″ | 76 |

Aplicação:

Prensa cabo destinasse a fixação de cabos não armados, circulares em caixas de derivação, painéis e equipamentos.

Atmosferas Explosivas:

Zona 1, 2, 21 e 22 – grupos IIA, IIB, IIC ou IIIA, IIIB, IIIC

NBR IEC 60079-0 NBR 60079-1 NBR IEC 60529

Características construtivas:

O prensa-cabo á prova de explosão, é fabricada em liga de alumínio, latão naval, latão puro, latão niquelado ou aço inox, junta de vedação em neoprene, anel deslizante em nylon.

Aplicação:

A botoeira de emergência com trava EX-d, é uma caixa de comando destinada a controle, comando ou sinalização em áreas potencialmente explosivas;

Zona 1 e 2 – grupos Grpos IIA e IIB+H2 (Hidrogênio) T6 ou T5 (Sinaleiros

CERTIFICAÇÃO TUV 12.0411

GRAU DE PROTEÇÃO: IP66

A botoeira de emergência à prova de explosão Soco / Trava, é fabricado em alumínio tipo Cooper-free, de alta resistência construtiva à corrosão química, mecânica e tempo.

Copyright @2023 – Todos os direitos reservados

Desenvolvido por BH Sites